Obecnie przy projektowaniu nowych dróg i ich otoczenia głównym celem jest zapewnienie użytkownikom maksymalnego bezpieczeństwa. Efektem takiego podejścia są wymagania oraz wytyczne dla projektowania nowoczesnych słupów oświetleniowych zawarte w normie EN 12767:2019 „Bierne bezpieczeństwo konstrukcji wsporczych dla urządzeń drogowych. Wymagania i metody badań”. Jako producent słupów oświetleniowych posiadający własny tor do przeprowadzenia testów zderzeniowych, oraz laboratorium do analiz wytrzymałościowych, firma Tecpoles jest w stanie uwzględnić najmniejsze detale oraz zawiłości konstrukcyjne na etapie projektowania i produkcji w celu zapewnienia najwyższych standardów bezpieczeństwa uczestnikom ruchu drogowego.

Badanie konstrukcji słupa

Rozróżnić można cztery etapy badań:

• W pierwszym etapie konstrukcja słupa zostaje sprawdzona przy użyciu oprogramowania do obliczeń statycznych. Program umożliwia obliczenie obciążeń statycznych słupów, które powstają w wyniku obciążenia słupa poprzez wysięgniki i oprawę oświetleniową oraz poprzez siłę pochodzącą od nacisku wiatru.

• Drugi etap to pobranie próbki blachy, z której zostanie wyprodukowany słup oraz określenie właściwości mechanicznych stali za pomocą maszyny do statycznej próby rozciągania. W trakcie badań mierzy się wydłużenie próbek za pomocą ekstensometru, a wytrzymałość za pomocą tensometrycznego czujnika siły, umieszczonego na cylindrze hydraulicznym.

• Trzeci etap (po wyprodukowaniu testowego słupa) to badanie na kompletnym stanowisku do badań statycznych i dynamicznych. Stanowisko to umożliwia mocowanie słupa do sztywnego podłoża w pozycji poziomej i obciążanie go w dowolnym miejscu za pomocą siłownika hydraulicznego. Sterowanie odbywa się automatycznie poprzez zadany program obciążeń. Podczas badania mierzy się ugięcie i moment zginający słupa.

• Czwarty etap to badania na torze zderzeniowym. Na torze montuje się słup. W samochodzie instaluje się aparaturę pomiarową. Podczas badania mierzone są przeciążenia w trzech osiach w zakresie ± 600g i prędkości obrotowej pojazdu do 50 rad/s. Wszystkie dane zapisywane są na komputerze z częstotliwością próbkowania 10000 Hz. Dodatkowo obszar 6 m przed i 12 m za punktem uderzenia jest rejestrowany przez dwie szybkie kamery (500 klatek/s i rozdzielczości 800 x 600 pikseli). Rejestracja wszystkich danych wyzwalana jest przez czujnik kontaktowy umieszczony na powierzchni słupa.

Test zderzeniowy – główne wskaźniki

Wszystkie badania przeprowadza się zgodnie z założeniami normy EN 12767:2019 „Bierne bezpieczeństwo konstrukcji wsporczych dla urządzeń drogowych. Wymagania i metody badań”.

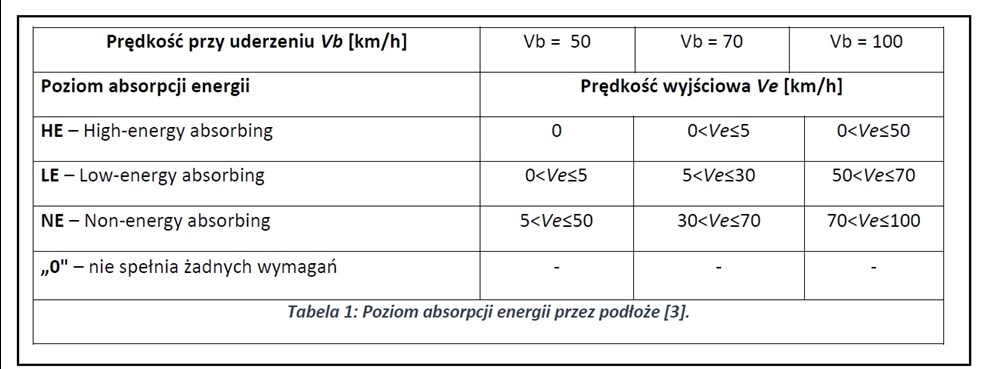

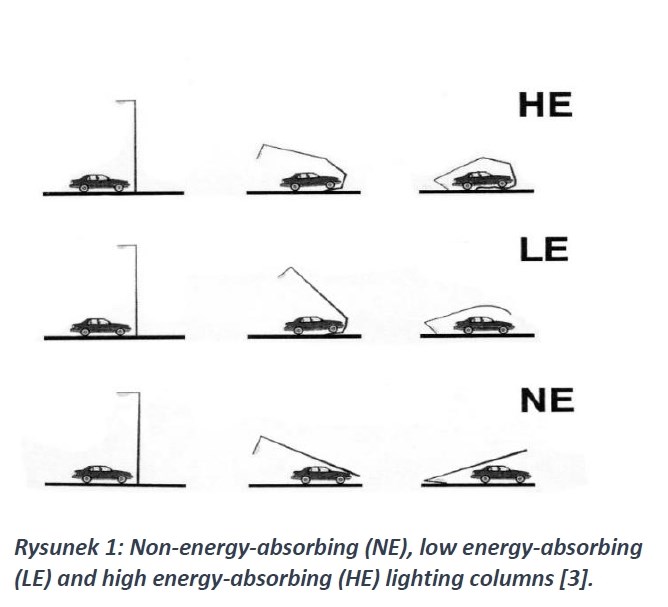

Słupy z cechami bezpieczeństwa biernego dzieli się ze względu na kategorię pochłaniania energii (HE – najwyższy poziom pochłaniania energii, NE – najniższy poziom pochłaniania energii oraz LE – poziom pomiędzy HE oraz NE), kategoria zależna jest od prędkości wyjściowej pojazdu (Tabela 1).

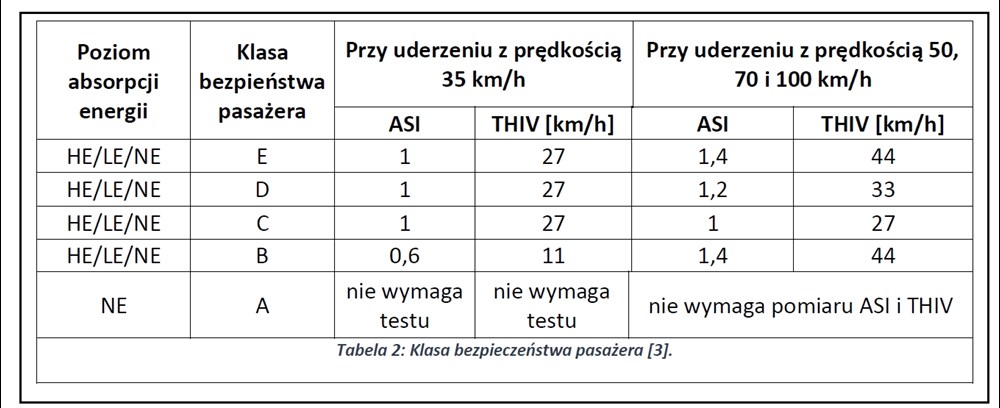

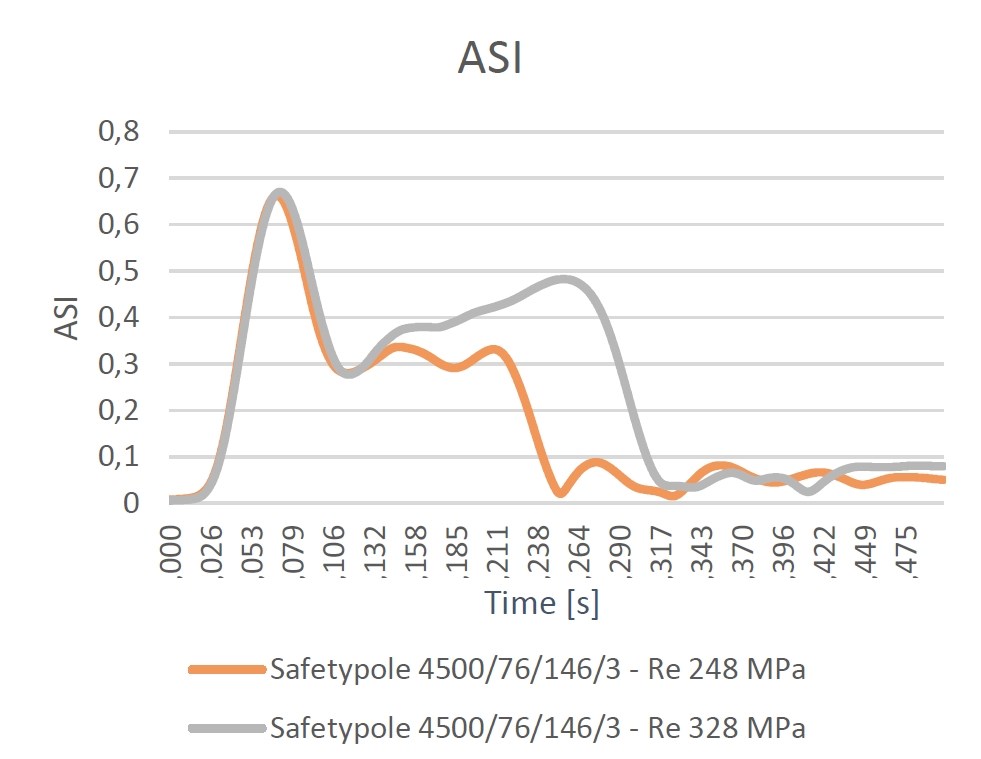

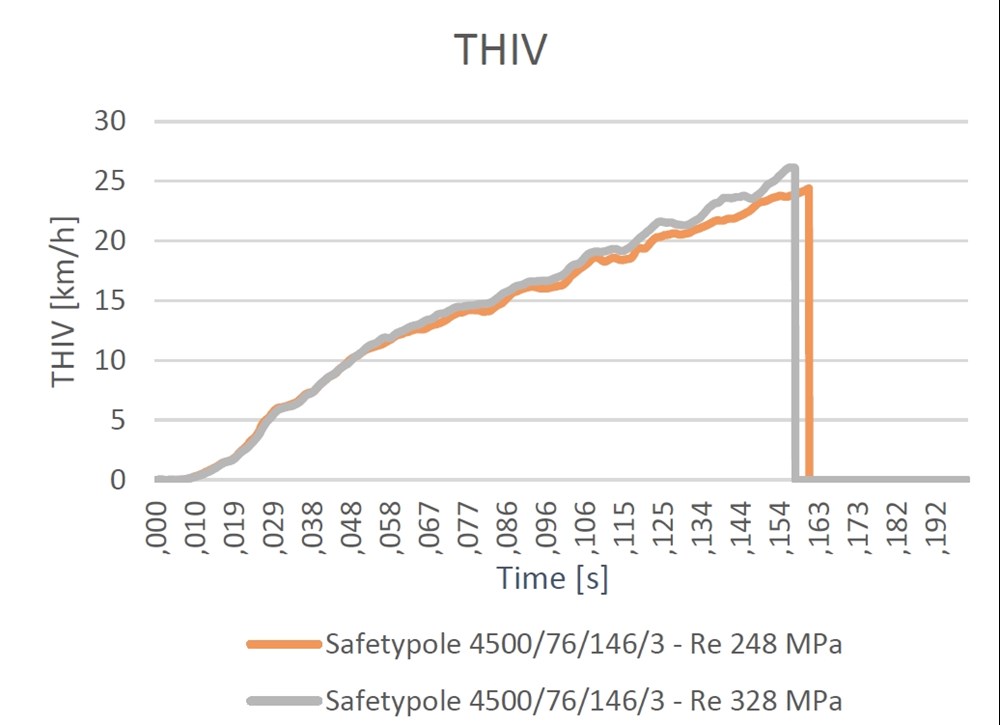

Na podstawie wskaźników ASI (ciężkość przyśpieszenia) oraz THIV (teoretyczna prędkość uderzenia głową) określić można klasę bezpieczeństwa pasażera, która definiowana jest literowo od E (najniższy poziom bezpieczeństwa) do A (najwyższy poziom bezpieczeństwa) (Tabela 2, Rysunek 1) [2,3].

Obydwa wskaźniki obliczane są zgodnie z normą EN 12767:2019. ASI zależy od przyspieszeń przeciążeń we wszystkich osiach, natomiast THIV to teoretyczna prędkość głowy kierowcy w momencie uderzenia w kierownicę, obliczana na podstawie ujemnych sił przeciążeń i prędkości pojazdu [4].

Przykładowy test porównawczy słupa (przy zastosowaniu blachy o różnej granicy plastyczności) – opis i badanie

Parametry badanych słupów to: wysokość 4,5 m, średnica szczytu 76 mm, zbieżność 14 mm/m. Kolumna wykonana ze stali S235 o grubości 3 mm. Na szczycie słupa zamontowano oprawę oświetleniową o masie 12 kg. Całkowita waga słupa oświetleniowego wyniosła 47 kg.

Słupy wykonano z tego samego gatunku stali o różnych właściwościach wytrzymałościowych. Pierwszy słup wykonano ze stali S235 o granicy plastyczności 248 MPa i wytrzymałości na rozciąganie 369 MPa. Drugi słup wykonano teoretycznie z tej samej stali, lecz o granicy plastyczności 328 MPa i wytrzymałości na rozciąganie 408 MPa. Obydwa materiały to stal S235JR+N zgodnie z normą i uzyskanymi certyfikatami [5].

Pierwszym krokiem było obliczenie wytrzymałości statycznej słupów i potwierdzenie obliczeń doświadczalnie. Jako główny parametr przyjęto graniczny moment zginający równy odpowiednio 6,47 kNm dla pierwszego słupa i 8,39 kNm dla drugiego słupa.

Drugim krokiem było określenie wpływu różnicy parametrów wytrzymałościowych na zachowanie słupów stalowych podczas testów zderzeniowych oraz określenie kategorii, do której przypisane są słupy. W tym celu przeprowadzono testy zderzeniowe, zachowując te same warunki i usuwając maksymalną liczbę zmiennych. Słup oświetleniowy został zatopiony w fundamencie betonowym na głębokość 0,5 m i przymocowany do niego za pomocą obejmy.

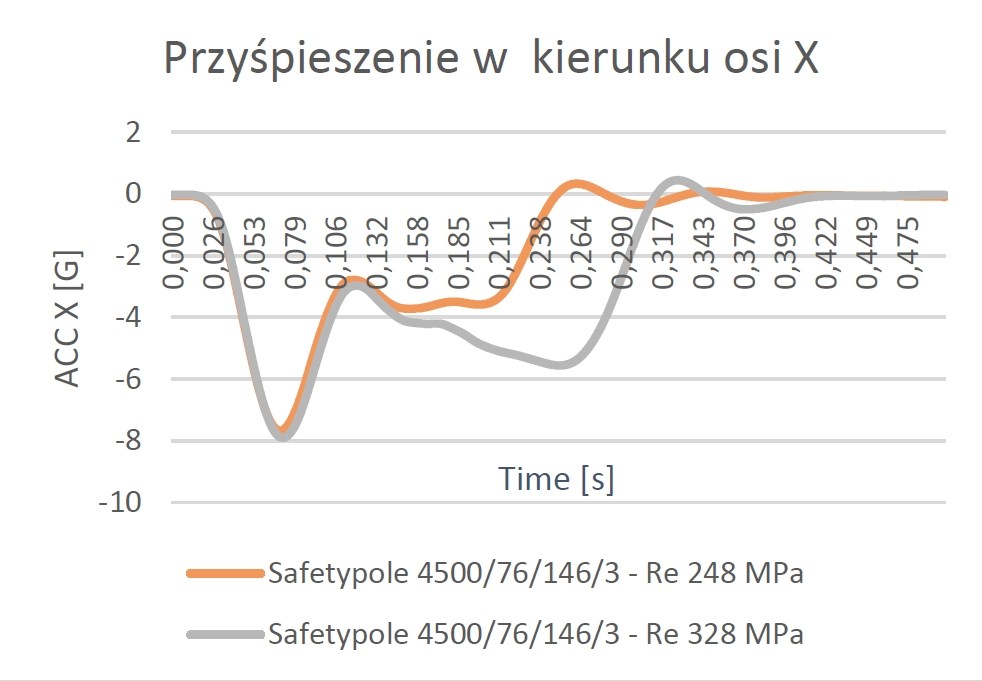

Ze względu na małe rozmiary kolumn badania przeprowadzono przy prędkości 70 km/h. Zdjęcia na rysunku 2 ukazały różnice w absorpcji energii. Tak duże różnice w odkształceniu słupów podczas zderzenia znalazły odzwierciedlenie w odczytach z czujników zamontowanych w pojeździe. Największe zmiany nastąpiły w przypadku przyśpieszenia przeciążeniowego w osi X, co przełożyło się na wartości ASI i THIV.

Słup wykonany z materiału o niższych parametrach wytrzymałościowych przypisany jest do kategorii 70NE2, natomiast druga kolumna – do kategorii 70LE3.

WnioskiDzięki bardzo dobrze rozwiniętemu programowi badań i rozwoju, już na etapie prototypowania słupów oświetleniowych z cechami bezpieczeństwa biernego, jesteśmy w stanie dokładnie przeanalizować zawiłości konstrukcyjne w najmniejszych detalach, co przekłada się na naszą dużą konkurencyjność na rynku. Swoimi działaniami realnie wpływamy na bezpieczeństwo uczestników ruchu drogowego.