W gdańskiej dzielnicy Letnica, przy ul. Starowiejskiej, trwa obecnie realizacja budynku Star Tower dewelopera Budner Inwestycje. W ramach tej budowy Keller Polska zaprojektowała i zrealizowała kompleksowe zadanie obejmujące swoim zakresem: zabezpieczenie głębokiego wykopu, roboty ziemne, obniżenie zwierciadła wody w wykopie, wzmocnienie podłoża gruntowego, płytę fundamentową oraz monitoring.

Fot. 1. Wizualizacja architektoniczna budynku Star Tower przy ul. Starowiejskiej w Gdańsku [5]

Nowe życie starej dzielnicy

Historycznie, aż do początku XXI wieku, Letnica pełniła funkcje przemysłowe, przede wszystkim ze względu na bliskość portu morskiego i linii kolejowej. Znajdowały się tam zdegradowane budynki - zakłady produkcyjne i niewielkie osiedla robotnicze oraz ogródki działkowe. Punktem zwrotnym w jej dziejach okazał się turniej piłkarski Euro 2012, ponieważ to właśnie tutaj zdecydowano się na budowę stadionu. Przed rozpoczęciem wydarzenia przeprowadzono rewitalizację polegającą na kapitalnym remoncie zaniedbanych budynków mieszkalnych i dróg w Letnicy. Kolejnym ważnym wydarzeniem dla dzielnicy była budowa otwartego w 2016 roku tunelu pod Martwą Wisłą (w którego realizacji firma Keller Polska tak jak w przypadku stadionu brała udział). Obecny układ komunikacyjny zapewnia szybki dostęp do morza, śródmieścia jak i obwodnicy Trójmiasta. Zalety te zostały dostrzeżone przez deweloperów. Dziś Letnica jest dużym placem budowy, a docelowo na jej terenie powstanie kilka tysięcy nowych mieszkań, co kompletnie zmieni jej dotychczasową funkcję. Lokale mieszkalne i usługowe sprzedawane są jeszcze przed zakończeniem prac i oddaniem kolejnych inwestycji do użytkowania.

Charakterystyka Star Tower i zakres prac Keller Polska

Star Tower to budynek mieszkalny z lokalami usługowymi w parterze. Będzie to najwyższa konstrukcja w okolicy. Na bryłę obiektu o powierzchni użytkowej około 5800 m2 składa się smukła 18-kondygnacyjna wieża o wysokości 55 m i część niższa o wysokości 8 pięter. Pod obiektem zaprojektowano podziemny parking z miejscami typu „park lift”. Konstrukcja kondygnacji podziemnych zaprojektowana została w technologii żelbetowej monolitycznej „białej wanny”.

Inwestor postanowił podzielić roboty konieczne do realizacji budynku na pakiety. Zadanie, które postawiono przed Keller Polska polegało na przygotowaniu frontu dla wykonawcy robót żelbetowych, a więc zapewnienie suchego wykopu i wzmocnienie podłoża gruntowego pod płytę fundamentową.

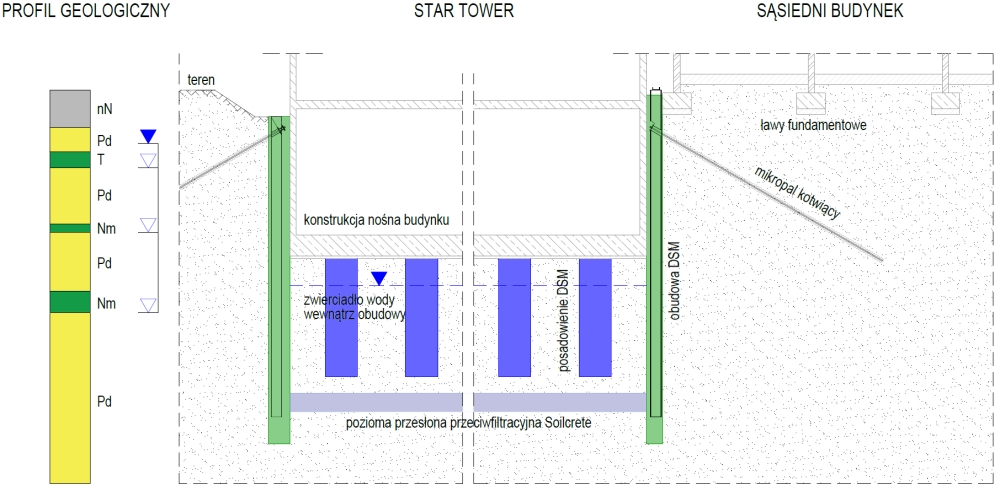

Rys. 1. Przekrój przez warunki gruntowo-wodne, autorską koncepcję zabezpieczenia wykopu i wzmocnienia podłoża oraz istniejący sąsiedni budynek. Opracowanie Keller Polska

Ze względu na fakt, że podziemny garaż zajmuje całą powierzchnię działki inwestycji niezbędne było wykonanie zabezpieczenia głębokiego wykopu. Poziom zwierciadła wody gruntowej stabilizuje się około 4 m powyżej dna wykopu, zatem obudowa musiała zostać wykonana jako szczelna. Z uwagi na wymagania formalne oraz bezpośrednie sąsiedztwo Star Tower z istniejącą zabudową zdecydowano się na zamknięcie wykopu również od spodu za pomocą poziomej przesłony przeciwflitracyjnej w technologii jet grouting (Soilcrete®). Poniżej rzędnej posadowienia płyty fundamentowej zalegają słabonośne grunty organiczne, więc konieczne było również wzmocnienie podłoża. Ze względu na bliskość sąsiedniej zabudowy mieszkaniowej roboty nie mogły wywoływać nadmiernych drgań ani hałasu.

Autorska koncepcja Keller Polska spełniła wszystkie powyższe wymagania i przewidywała wykonanie:

• szczelnego zabezpieczenia wykopu w postaci pionowej obudowy w technologii kolumn DSM (Deep Soil Mixing) kotwionej mikropalami i poziomej przesłony przeciwfiltracyjnej jet grouting (Soilcrete®)

• wzmocnienie podłoża kolumnami DSM

• obniżenie zwierciadła wody w wykopie za pomocą studni depresyjnych i igłofiltrów.

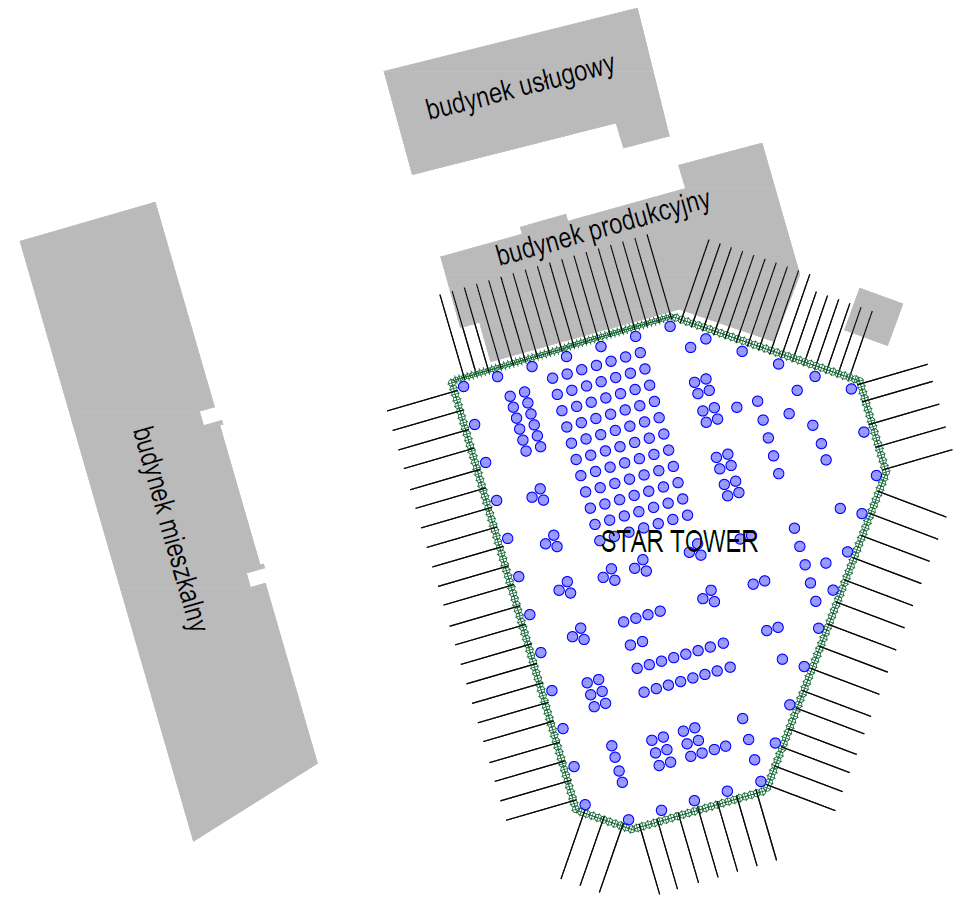

Rys. 2. Plan sytuacyjny z przebiegiem obudowy wykopu, układem kolumn wzmocnienia podłoża oraz istniejącymi budynkami sąsiednimi. Opracowanie Keller Polska

Realizację przewidziano w następującej kolejności:

1. Pionowa obudowa DSM.

2. Pozioma przesłona przeciwfiltracyjna Soilcrete®.

3. Kotwienie obudowy DSM mikropalami.

4. Montaż i uruchomienie systemu odwodnienia.

5. Obniżenie zwierciadła wody gruntowej wewnątrz szczelnej obudowy do poziomu poniżej dna wykopu.

6. Wykop do poziomu płyty fundamentowej.

7. Wykonanie wzmocnienia podłoża kolumnami DSM z dna wykopu.

8. Ścięcie kolumn DSM wzmocnienia zgodnie z geometrią płyty fundamentowej.

9. Wykonanie konstrukcji nośnej budynku przez kolejnego wykonawcę.

Wykop poniżej zwierciadła wody gruntowej – wybór optymalnego rozwiązaniaW przypadku posadowienia obiektów budowlanych poniżej zwierciadła wody gruntowej konieczne jest zastosowanie rozwiązań pozwalających na jego obniżenie, w celu umożliwienia wykonania robót [2]. Dwie najczęściej spotykane obecnie w praktyce metody to:

1. Obniżenie zwierciadła wody gruntowej w wykopie. Ciągła praca systemu odwodnienia wytwarza i utrzymuje na czas wykonywania robót lej depresji zwierciadła wody gruntowej obejmujący obszar wykopu i jego otoczenie. W celu ograniczenia zasięgu leja depresji stosuje się pionowe przegrody wykonane w szczelnej technologii (np. ścianka szczelna, ściana szczelinowa, obudowy z kolumn DSM lub pali CCFA). Im głębiej znajduje się podstawa pionowej przegrody, tym dłuższa jest droga filtracji do wykopu, co w rezultacie zmniejsza zasięg oddziaływania odwodnienia oraz ilość odprowadzanej wody.

2. Wykonanie szczelnego zamkniętego zabezpieczenia wykopu. Składa się ono ze szczelnych przegród pionowych i poziomych (np. przesłona przeciwfiltracyjna Soilcrete®, korek betonowy). W tym przypadku napływ wody do wykopu ograniczony jest do minimum - wynika jedynie z filtracji przez materiał. Zasięg leja depresji i oddziaływania odwodnienia jest ograniczony przez obrys przegród. Głębokość elementów pionowej przegrody wynika wyłącznie ze względów statycznych. Zadaniem systemu odwodnienia jest usunięcie wody zamkniętej wewnątrz przegród oraz niewielkiej ilości wody filtrującej przez przegrody.

Fot. 2. Rozpoczęcie robót stanu surowego Star Tower. Realizacja odbyła się w suchym wykopie ok. 4 m poniżej zwierciadła wody gruntowej. [5]

Wybór rozwiązania z poziomą przesłoną przeciwfiltracyjną zapewnia szereg korzyści w porównaniu do odwodnienia za pomocą obniżenia zwierciadła wody gruntowej, są to między innymi:

• ograniczenie zasięgu leja depresji i oddziaływania odwodnienia do obrysu wykopu – brak wpływu na sąsiednie obiekty i środowisko

• ograniczenie wymagań formalnych i przyspieszenie procedury uzyskiwania pozwolenia na budowę – brak operatu i zgłoszenia wodnoprawnego, raportu środowiskowego ze względu na odwodnienie, dokumentacji hydrogeologicznej, próbnych pompowań, uzgodnienia zrzutu wody do sieci lub cieków, monitoringu składu chemicznego odprowadzanej wody, ograniczenie liczby stron

w postępowaniu poprzez ograniczenie zasięgu oddziaływania inwestycji

• ograniczenie systemu odwodnienia – kosztu wykonania i eksploatacji

• zmniejszenie ilości odprowadzanej wody – kosztu zrzutu.

W przypadku budowy Star Tower decyzja o wyborze szczelnego zamkniętego zabezpieczenia wykopu była uzasadniona ekonomicznie oraz spełniła wszystkie wymagania formalne, środowiskowe i organizacyjne. Jedynym opracowaniem wymaganym w procedurze uzyskania pozwolenia na budowę związanym z odwodnieniem był projekt odwodnienia.

Zabezpieczenie wykopu

Wykop pod budynek Star Tower ma powierzchnię ok. 2050 m2 i obwód ok. 180 m. Średnia rzędna terenu wokół obudowy to +2,2 m n.p.m., a rzędna wykopu przy obudowie wynosi -4,5 m n.p.m., zatem głębokość wykopu wynosiła 6,7 m.

Na zabezpieczenie wykopu składa się z pionowa obudowa DSM kotwiona mikropalami iniekcyjnymi oraz pozioma przesłona przeciwfiltracyjna Soilcrete®. Technologia DSM [4] polega na wgłębnym mieszaniu gruntu „in situ” z zaczynem cementowym tworząc w ten sposób ulepszony materiał nazywany „cementogruntem”. Jet grouting (Solicrete®) [4] jest to natomiast iniekcja strumieniowa zaczynem cementowym pod wysokim ciśnieniem pozwalająca na wykonywanie w gruncie brył cementogruntowych.

Fot. 3. Wykonywanie pionowej obudowy w technologii DSM. Zachodzące na siebie kolumny DSM stworzą szczelną przegrodę. W gotowe kolumny pogrążone zostanie zbrojenie. Fot. Keller Polska

Pionowa obudowa została wykonana za pomocą zachodzących na siebie kolumn o średnicy 80 cm, zbrojonych kształtownikami stalowymi wprowadzanymi w świeży cementogrunt. Technologia DSM pozwoliła na zabezpieczenie wykopu „na styk” z fundamentami istniejącego budynku sąsiedniego oraz wykorzystanie obudowy jako szalunku jednostronnego dla ścian żelbetowych kondygnacji podziemnej. Iniekcyjne mikropale kotwiące połączono z obudową za pomocą stalowego oczepu. Poziomą przesłonę zaprojektowano jako grawitacyjną – stateczność przeciw wyporowi wody gruntowej zapewnił ciężar spoczywającego na niej gruntu.

Fot. 4. Wykonywanie przesłony przeciwfiltracyjnej jet grouting Wydostający się z otworów wiertniczych urobek pozostaje w rowku ograniczając zanieczyszczenie na placu budowy. Fot. Keller PolskaZabezpieczenie wykopu ma charakter tymczasowy. Oznacza to, że po wykonaniu części podziemnej budynku, to jego konstrukcja nośna przejmie parcie gruntu i wody. W związku z tym mikropale kotwiące nie mają żadnej funkcji nośnej w stanie docelowym budynku. Fakt ten pozwolił uzyskać zgodę na ich montaż poza granicami terenu inwestycji. Nie będą one stanowić przeszkody dla dowolnego zagospodarowania sąsiednich terenów w przyszłości.

Wzmocnienie podłoża

Poniżej poziomu posadowienia Star Tower zalegają warstwy gruntów słabonośnych w postaci namułów. Charakteryzują się one bardzo dużą odkształcalnością - przy braku wzmocnienia podłoża budynek mógłby osiąść nawet 14 cm. Jest to wartość niedopuszczalna, dlatego konieczne było zastosowanie rozwiązania ograniczającego osiadania.

W pierwotnej koncepcji posadowienia płyta fundamentowa oparta była na palach betonowych. Rozwiązanie to pozwoliłoby ograniczyć osiadania budynku, jednakże pale przecinałyby poziomą przesłonę przeciwfiltracyjną - utrudniając tym samym jej wykonanie i stanowiłyby sztywne punktowe podpory dla płyty fundamentowej - ograniczając współpracę płyty fundamentowej z otaczającym pale gruntem.

W swojej koncepcji Keller Polska zaproponowała wzmocnienie podłoża kolumnami DSM o średnicy 120 cm. Rozwiązanie to pozwoliło ograniczyć osiadania budynku, a także zoptymalizować grubość i zbrojenie płyty fundamentowej, która jest podpierana przez kolumny DSM oraz w znacznym stopniu przez zmobilizowany do współpracy grunt znajdujący się pomiędzy nimi. Ze względu na możliwość wykonania kolumn DSM o większych w stosunku do pali betonowych średnicach nie było potrzeby zagłębiać ich podstawy poniżej przesłony przeciwfiltracyjnej.

Fot. 5 Wykonywanie wzmocnienia podłoża za pomocą kolumn DSM. Po wykonaniu kolumny zostaną ścięte „na świeżo” do rzędnej posadowienia płyty fundamentowej przy pomocy koparki. Wykonując zarówno projekt wzmocnienia podłoża jak i projekt odwodnienia skoordynowano układ studni unikając ich kolizji z kolumnami. Fot. Keller Polska

Opracowanie projektów wykonawczych zarówno wzmocnienia podłoża jak i płyty fundamentowej przez Keller Polska pozwoliło na optymalizację i przyspieszyło prace projektowe ze względu na sprawną koordynację obliczeń geotechnicznych oraz wymiarowania płyty. W pierwotnym rozwiązaniu „palowym” zaprojektowano płytę o podstawowej grubości 120 cm pod wieżą i 80 cm pod częścią niską, zbrojoną łącznie 149 t stali. Po optymalizacji na podstawie koncepcji Keller Polska płyta ma grubość odpowiednio 80 cm pod wieżą i 60 cm pod częścią niską, a ciężar zbrojenia wyniósł 125 t.

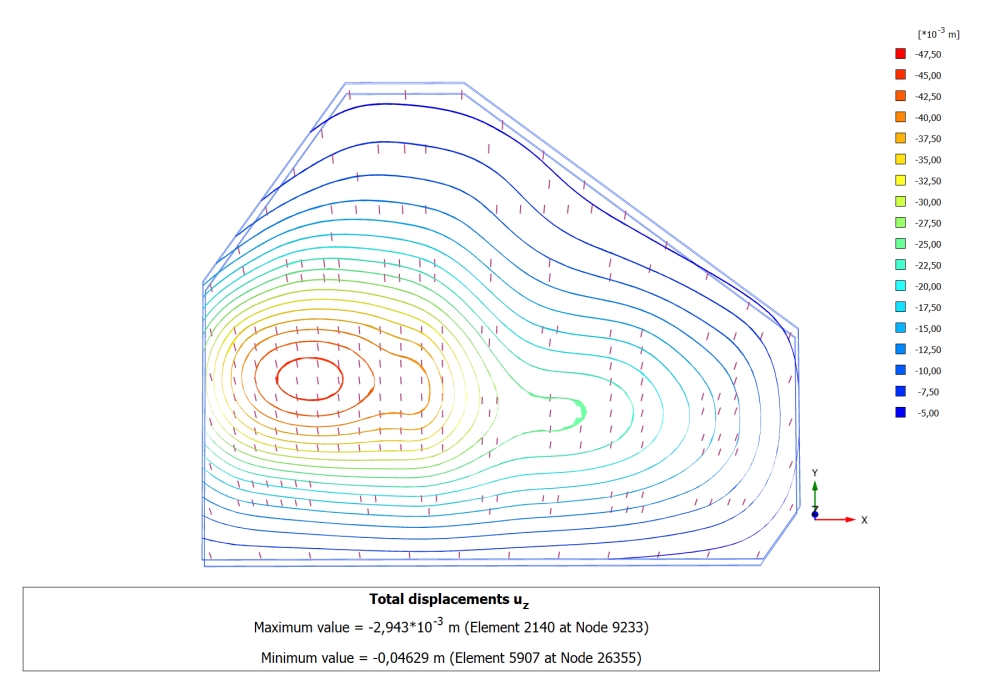

Rys. 3. Mapa prognozowanych osiadań płyty fundamentowej [3]. Maksymalna wartość występuje pod częścią wysoką budynku i wynosi 46 mm. Opr. Keller Polska

Obliczenia statyczne przy wykorzystaniu metody elementów skończonych w trójwymiarowym modelu wzmocnienia podłoża pozwoliły określić m. in. prognozowane osiadania płyty fundamentowej oraz maksymalne naprężenia, jakie wystąpią w cementogruncie kolumn DSM. Na postawie własnych doświadczeń Keller Polska i wytycznych [1] dobrano parametry zaczynu cementowego i jego mieszania

z gruntem. Kontrola wytrzymałości cementogruntu pobieranego z gotowych kolumn potwierdziła poprawność założeń.

Odwodnienie

Zastosowanie szczelnego zamkniętego zabezpieczenia wykopu ograniczyło do minimum dopływ wody gruntowej do wykopu. System odwodnienia miał za zadanie usunięcie z wnętrza wykopu wody gruntowej, wody resztkowej filtrującej przez obudowę oraz wody z opadów atmosferycznych. W rozpatrywanym przypadku zaprojektowano studnie depresyjne uzbrojone w pompy głębinowe, igłofiltry w miejscach lokalnych przegłębień płyty fundamentowej, studnie obserwacyjne wewnątrz wykopu oraz piezometry poza wykopem.

Odwodnienie zostało uruchomione po wykonaniu elementów zabezpieczenia wykopu, w trakcie usuwania mas ziemnych. Wyłączenie i demontaż systemu odbędzie się po wykonaniu konstrukcji podziemnej budynku w technologii „białej wanny” i stanu surowego części nadziemnej do fazy zrównoważenia wyporu wody ciężarem własnym budynku.

Fot. 6. Realizacja płyty fundamentowej. Zastosowanie szczelnego zamkniętego zabezpieczenia wykopu pozwoliło zastosować minimalną ilość studni systemu odwodnienia, co wpłynęło na usprawnienie pozostałych robót. Fot. Keller Polska

Kontrola studni obserwacyjnych i piezometrów oraz pomiar wydatku systemu odwodnienia posłużyły dostosowaniu parametrów pompowania do rzeczywistych warunków gruntowych, a także sprawdzeniu szczelności przegród zabezpieczenia wykopu. Po osiągnięciu zakładanej rzędnej wody wewnątrz wykopu ustabilizowany przepływ w systemie odwodnienia wynosił około 0,7 l/s, co w przeliczeniu na powierzchnię obudowy wynosi zaledwie 0,25 l/s/1000 m2 powierzchni zwilżonej. Tak niewielka ilość wody filtrującej do wykopu potwierdziła skuteczność technologii DSM i Soilcrete w tego typu zadaniach oraz poprawność wykonania robót. Poziom wody gruntowej poza obudową nie zmienił się poza naturalne okresowe wahania, a więc odwodnienie wykopu nie miało negatywnego wpływu na sąsiednie budynki i środowisko,

a w szczególności na zlokalizowane w rejonie inwestycji zamknięte składowisko popiołów miejskiej elektrociepłowni oraz ważny zbiornik wód podziemnych „Żuławy Gdańskie”.

Kontrola jakości wykonania robót

Poza zasadniczymi robotami, Keller Polska w ramach realizacji pakietu, wykonał również: geodezyjny monitoring przemieszczeń obudowy i istniejącego sąsiedniego budynku, badania wytrzymałości cementogruntu kolumn DSM oraz Soilcrete® , pomiar zwierciadła wody gruntowej wewnątrz i na zewnątrz wykopu, pomiar wydatku systemu odwodnienia, badania składu wody gruntowej, badania stanu gruntu po wykonaniu wzmocnienia, a obecnie podczas budowy stanu surowego obiektu mierzone są także osiadania płyty fundamentowej.

Kontrola jakości jest niezbędna w procesie realizacji robót specjalistycznych, ponieważ pozwala na weryfikację założeń projektowych, poprawności wykonania, a także potwierdza bezpieczeństwo pracy dla kolejnych wykonawców. Bieżące sprawdzanie otrzymanych danych pozwala projektantom i nadzorowi budowy podejmować decyzje o rozpoczęciu kolejnych etapów budowy, a także wdrażać odpowiednio wczesne działania w przypadku pojawienia się ewentualnych nieprawidłowości. Analiza wsteczna dostarczonych informacji jest natomiast wykorzystywana w realizacji kolejnych projektów i podnosi poziom „know-how” wykonawcy.

Korzyści wynikające z pakietowania robót

Pakietowanie robót pokazane na przykładzie realizacji Star Tower pozwala na oszczędności w dwóch najistotniejszych obszarach zasobów inwestycji budowlanych - czasu i kosztów.

Ze względu na znaczny udział robót specjalistycznych stworzenie optymalnego harmonogramu realizacji jest trudne dla inwestora lub generalnego wykonawcy, który zwykle specjalizuje się w robotach ogólnobudowlanych. Przejęcie całego placu budowy i koordynacja pakietu robót przez Keller Polska pozwoliło na ustalenie optymalnej kolejności prac oraz możliwość jednoczesnej realizacji kilku operacji. Roboty towarzyszące dopasowano do robót specjalistycznych, minimalizując przerwy technologiczne.

Fot. 9. Jednoczesne wykonywanie pionowej obudowy DSM i robót ziemnych w ramach pakietu robót. Fot. Keller Polska

Dysponowanie zakresem robót, które wzajemnie na siebie wpływają pozwala również na oszczędności kosztów. Optymalizacja grubości i zbrojenia płyty fundamentowej opartej na wzmocnionym podłożu czy też dopasowanie odwodnienia do szczelnego zamkniętego zabezpieczenia wykopu pozwoliły na dobranie najlepszych rozwiązań uwzględniając globalne koszty całego pakietu robót. Uzyskanie takiego efektu jest praktycznie niemożliwe w przypadku projektowania i wykonywania tych robót przez różne podmioty. Keller Polska dysponuje zarówno potencjałem projektowym jak i realizacyjnym, by ograniczać w ten sposób koszty inwestycji różnych segmentów budownictwa.

Odpowiedzialność za projekty i roboty wchodzące w zakres całego pakietu, w szczególności za oddanie kolejnemu wykonawcy suchego wykopu, leży po stronie jednego podmiotu. Jest to wygodna sytuacja dla inwestora. W omawianym przypadku Keller Polska zagwarantował szczelność obudowy, sprawność odwodnienia i odpowiednie wykonanie robót ziemnych.

Podsumowanie

Star Tower w Gdańsku to przykład budowy, w której inwestor zdecydował się podzielić roboty na pakiety. W zakresie specjalistycznych robót geotechnicznych i im towarzyszących rozwiązanie to przyniosło szereg korzyści, w tym oszczędność czasu i kosztów. Zasoby projektowe i wykonawcze pozwalają Keller Polska z powodzeniem uczestniczyć w realizacji inwestycji w tej coraz częściej spotykanej formule.

Autorska koncepcja zabezpieczenia wykopu oraz wzmocnienia podłoża Keller Polska spełniła wszystkie wymagania techniczne, organizacyjne oraz formalne, a także pozwoliła zoptymalizować koszt odwodnienia i płyty fundamentowej. Bieżąca kontrola jakości robót potwierdziła założenia projektowe i poprawność wykonanych prac.

Literatura

1. Dobra praktyka stosowania i projektowania wgłębnego mieszania gruntu na mokro (DSM); XXXII Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji, Wisła, 7–10.03.2017; Michał Topolnicki.

2. O projektowaniu kompleksowych zabezpieczeń wykopów zgodnie z eurokodami.

Inżynieria i Budownictwo, nr 6/2014; Daniel Dymek.

3. Star Tower – Gdańsk, ul. Starowiejska 63 – budynek mieszkalno-usługowy; projekty wykonawcze: zabezpieczenia wykopu, wzmocnienia podłoża, odwodnienia; Keller Polska.

4. Technologie Keller Polska, www.keller.com.pl/czym-sie-zajmujemy/technologie

5. Materiały reklamowe Budner Inwestycje, www.startower.pl