W ostatnich dniach otrzymałem wiadomość od kolegi ze szkolnej ławki, który pełni obecnie funkcję kierownika budowy: „Cześć, jestem właśnie w trakcie przygotowań do budowy kolektora miejskiego i mam poważny problemz jedną z komór. Miejsca jest bardzo mało, woda metr poniżej poziomu terenu i do trzydziestu metrów same piaski, wykop głęboki – do dziesięciu metrów, a do tego trzeba jeszcze wykonać wzmocnienie gruntu za komorą i podbić fundamenty najbliższego budynku. Nawet najmniejsze wibracje są wykluczone. Masz może jakiś pomysł, jak się do tego zabrać?” Moja odpowiedź mogła być tylko jedna: „Wykorzystajmy najbardziej uniwersalną technologię w geotechnice!”.

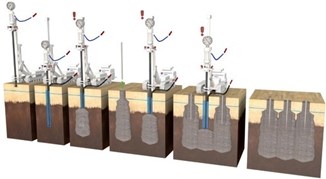

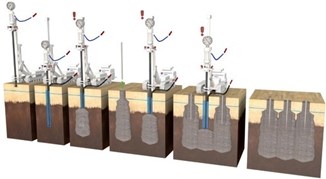

Schemat technologii jet grouting

Opis technologii

Metoda iniekcji wysokociśnieniowej jet grouting polega na wykonaniu w gruncie zeskalonej bryły cementowo-gruntowej. Wykonanie wydzielonych lub połączonych ze sobą brył cementogruntu o gabarytach dostosowanych do wymogów projektowych odbywa się przez wprowadzenie w podłoże rury wiertniczej zakończonej tzw. monitorem. Z dyszy monitora wydostaje się strumień zaczynu pod bardzo dużym ciśnieniem (rzędu 300÷400 at). Dzięki wysokiej energii strumienia dochodzi do wymieszania gruntu z zaczynem cementowym, a po związaniu zaczynu – do zeskalenia gruntu. Kontrolując w precyzyjny sposób ruchy rury wiertniczej (prędkość podciągania, obrót oraz ciśnienie, pod jakim podawany jest iniekt), uzyskuje się pożądany kształt i zasięg zeskalenia. Wykonywanie zeskalonej bryły odbywa się praktycznie bez wstrząsów. Kolumny w technologii jet grouting realizowane są w trzech wariantach: systemie pojedynczym, w którym rolę medium spełnia sam zaczyn cementowy, systemie podwójnym, gdzie poza zaczynem wykorzystywane jest także sprężone powietrze oraz w systemie potrójnym, w którym do cięcia i mieszania gruntu wykorzystuje się również wodę. W Polsce najczęściej stosowany jest system podwójny.

Zastosowanie technologii jet grouting

Zastosowanie

Ze względu na swoją uniwersalność technologia jet grouting znajduje zastosowanie w wielu realizacjach geotechnicznych na całym świecie.

Do najbardziej popularnych robót należą:

* przeciwfiltracyjne przesłony poziome,

* przeciwfiltracyjne przesłony pionowe,

* podbicia fundamentów,

* obudowy wykopów,

* wzmocnienie gruntów,

* bloki startowe i końcowe tarcz TBM/mikrotunelingu.

W wielu przypadkach wykorzystanie technologii jet grouting ma więcej niż jedno zastosowanie. Przykładem może być przesłona pozioma, która może również pełnić funkcję wzmocnienia gruntu pod dnem wykopu,

a podbicie fundamentów może być także obudową wykopu. W tablicy 1 zestawiono zalecane oraz alternatywne technologie, które mogą spełnić wymienione wyżej funkcje.

Opis zastosowań – szczegóły projektowe i wykonawcze

Przesłony poziome

W przypadku wykonywania przeciwfiltracyjnych przesłon poziomych jet grouting nie ma konkurencji wśród innych technologii. Projektowanie grubości oraz głębokości przesłony polega na zrównoważeniu pionowego parcia wody ciężarem gruntu oraz samego korka. Współczynniki obliczeniowe dobiera się zgodnie z Eurokodem 7 na stan graniczny UPL (uplift). W praktyce krajowej najczęściej kolumny rozmieszcza się w siatce trójkątnej, a wykonywane średnice kolumn (w gruntach niespoistych) osiągają od 2,5 m do 4,5 m. W każdym przypadku należy uwzględnić odchyłkę pionowości, z reguły od 0,5% do 3%, oraz pozostawić kilkuprocentowy zapas zakładu poszczególnych kolumn. W przypadku kolizji z przeszkodami w gruncie, które mogą mieć wpływ na szczelność (np. barety, głazy narzutowe), wykonuje się dodatkowe kolumny uszczelniające. Należy podkreślić, że przesłony jet grouting nie są w 100% szczelne, natomiast prawidłowo zaprojektowane i wykonane skutecznie ograniczają dopływ wody do wykopu w czasie głębienia wykopów i wykonywania robót podziemnych.

Przesłony pionowe

Pionowe przesłony przeciwfiltracyjne w technologii jet grouting najczęściej wykonuje się na styku nowo projektowanych oraz istniejących konstrukcji (tzw. kolumny doszczelniające). Mają także zastosowanie, gdy ze względu na gabaryty maszyn, ukształtowanie terenu, ograniczoną powierzchnię placu budowy lub nagromadzenie różnego typu instalacji nie da się wykonać przesłon w innych technologiach. W pozostałych przypadkach z reguły lepiej ze względów ekonomicznych sprawdzają się inne technologie. Samo projektowanie przesłon pionowych nie jest zadaniem trudnym – eliminując zjawisko zginania i rozciągania kolumn, można pominąć dodatkowe obliczenia.

Podbicia fundamentów

Podbicia budynków wykonuje się najczęściej w przypadkach przy- łożenia zwiększonych obciążeń na istniejące fundamenty (np. zmiana sposobu użytkowania lub nadbudowa kondygnacji), a także przy wykonywaniu przegłębień lub dodatkowych podziemnych kondygnacji lub ograniczeniu różnicowych osiadań spowodowanych innymi pracami w sąsiedztwie, np. wykonywaniem głębokiego wykopu. Przy podbijaniu budynków z zewnątrz wykorzystuje się rozwiązania na kolumnach pełnych (przekrój koła), sektorowych (wycinek koła) lub rozwiązania mieszane. W przypadku wykonywania podbić małymi maszynami (np. w piwnicach) pod istniejącymi fundamentami stosuje się w większości kolumny pełne. Średnice przy podbijaniu mają z reguły od 0,80 m do 1,50 m. Większe kolumny nie są zalecane ze względu na ryzyko zwiększenia osiadań podbijanego obiektu. Projektując podbicia w technologii jet grouting, należy sprawdzić stan graniczny STR materiału kolumny oraz w przypadku zwiększonego obciążenia także stan graniczny GEO podłoża. Jeśli podbicie pełni także funkcję

obudowy wykopu, należy przeanalizować ewentualne zbrojenie lub podparcie (rozpory stalowe, kotwy lub gwoździe).

Równie ważne co odpowiednie zaprojektowanie jest przestrzeganie rygorów technologicznych na placu budowy. Nigdy nie należy wykonywać sąsiednich kolumn / sektorów przed związaniem wcześniej wykonanych. Z reguły wykonuje się co czwartą lub piątą (rzadziej co trzecią) kolumnę w czasie trwania jednej zmiany roboczej. Należy podkreślić, że podbijanie wiąże się z przeniesieniem działających obciążeń na głębiej zalegające podłoże nośne. Procesowi stopniowego przenoszenia obciążeń towarzyszy zmiana stanu naprężeń w gruncie, co zawsze (i w każdym sposobie podbijania) prowadzi do wystąpienia odkształceń podłoża gruntowego i ograniczonych osiadań obiektu. Typowe wartości wahają się od 4 mm do 8 mm.

Obudowy wykopów

Obudowy wykopów w technologii jet grouting można wykonywać jako smukłe, zbrojone palisady oraz jako masywne, niezbrojone bloki z cementogruntu. W obu przypadkach, gdy zachodzi taka konieczność, obudowy można podpierać, np. rozporami stalowymi czy gwoździami gruntowymi. Projektowanie wygląda analogicznie jak dla innych technologii, w których wykonuje się zabezpieczenia wykopów, tj. dobranie odpowiedniej długości poniżej dna wykopu na stan graniczny GEO oraz sprawdzenie wytrzymałości wewnętrznej dla stanu STR. Obudowy wykopów w technologii jet grouting sprawdzają się, gdy przestrzeń wykonywania robót jest ograniczona lub też gdy obudowa jest jednocześnie podbiciem fundamentu. W innych przypadkach, z reguły ze względów ekonomicznych, lepiej sprawdzają się inne technologie.

Wzmocnienie gruntu

Kolumny w technologii jet grouting mogą także pełnić funkcję wzmocnienia podłoża gruntowego zarówno jako klasyczne kolumny przenoszące część pionowych obciążeń na głębsze i bardziej nośne grunty, jak i wzmocnienie oraz dodatkowe podparcie obudowy poniżej dna wykopu. Wytyczne dotyczące wykonawstwa oraz projektowania w przypadku klasycznego wzmocnienia zaprezentowano w pracy. W przypadku wzmocnienia gruntu i zabezpieczenia wykopów należy tak wykonstruować wzmocnienie oraz dobrać jego grubość i wytrzymałość, aby spełnić stan graniczny nośności wewnętrznej STR. Często takie wzmocnienie jest połączone z uszczelnieniem dna wykopu i pełni funkcję poziomej przesłony przeciwfiltracyjnej. Należy jednak pamiętać, że aby wzmocniony grunt/przesłona mogły pełnić funkcję dodatkowego podparcia, należy wydłużyć zbrojenie konstrukcji zabezpieczenia do spodu przesłony.

Bloki startowe/końcowe (plug in/plug out)

Szczególnym typem wzmacniania gruntu jest wykonywanie bloków startowych lub końcowych: plug in i plug out, dla tarcz TBM oraz mikrotunelingu bezpośrednio za ścianami podziemnych stacji lub komór. Mają one za zadanie zabezpieczyć przodek tarczy i konstrukcję podziemną przed niekontrolowanym napływem wody i gruntu oraz ograniczyć osiadania terenu. Najczęściej strefę/blok iniekcji wykonuje się większą o min. od 1,0 m do 4,0 m od średnicy tarczy

w zależności od jej typu i wielkości. Wykonywanie bloków w technologii jet grouting jest opłacalne ze względu na możliwość uzyskania znacznie większych głębokości wzmocnienia i większych średnic kolumn niż np. w technologii DSM. Ze względów technologicznych nie trzeba także wykonywać iniekcji do poziomu terenu, dzięki czemu rozwiązanie jest bardziej optymalne finansowo.

Podsumowanie

Przedstawione przykłady pokazują, że technologia jet grouting jest jedną z najbardziej uniwersalnych technologii wśród proponowanych na polskim rynku geotechnicznym. Należy jednak pamiętać, że podstawą zastosowania tej metody w projekcie musi być pogłębiona analiza zaproponowanego rozwiązania technicznego oraz warunków gruntowo-wodnych. Najważniejszym zadaniem projektanta oraz wykonawcy jest optymalne dobranie metody do danego problemu geotechnicznego. Pozwala to uzyskać znaczące korzyści finansowe, skrócenie czasu realizacji robót oraz ograniczyć potencjalne ryzyka.

Literatura

[1] Materiały Franki Foundations Belgium. [2] PN-EN-1997-1 Projektowanie geotechniczne. Cz. 1. Zasady ogólne. [3] Archiwum Stump Franki Sp. z o.o. [4] Projekt wykonawczy ścian szczelinowych parkingu podziemnego pod placem Powstańców Warszawy, MDR – projekt, 2023. [5] Wytyczne wzmacniania podłoża gruntowego kolumnami sztywnymi. Red. nauk. B. Kłosiński, M. Topolnicki. PWN. Warszawa 2022. [6] Projekt wykonawczy ścian szczelinowych tunelu w Świnoujściu, SWS Engineering S.p.A., 2020. [7] Materiały Cavatina Holding, https://youtu.be/FGuFTSxPNVk. [8] PN-EN 12716 Wykonawstwo specjalnych robót geotechnicznych. Iniekcja strumieniowa. www.stumpfranki.pl