Na budowie Instalacji Termicznego Przekształcania Odpadów w Olsztynie trwa realizacja bunkra na odpady. Bunkier wykonany będzie w technologii ścian szczelinowych. Ten zakres prac wraz z realizacją płyty fundamentowej wykonawca robót budowlanych, firma Strabag, powierzyła Soletanche Polska.

Ściany szczelinowe zostały już zrealizowane. Obecnie trwają roboty związane z wykopem wewnątrz konstrukcji. Zakończenie prac zakontraktowanych przez Soletanche planowane jest na drugi kwartał 2021 roku.

Inwestorem jest spółka Dobra Energia Dla Olsztyna, generalnym wykonawcą konsorcjum Doosan Heavy Industries and Construction (Korea) oraz Doosan Lentjes (Niemcy).

Jednym ze strategicznych etapów realizacji jest wykonanie podziemnego bunkra, który będzie magazynował odpady. To stąd będą one trafiały do spalenia. Kluczowym zadaniem konstrukcji jest wykonanie szczelnej komory, którą tworzą ściany szczelinowe o grubości 80 cm i głębokości do 18 metrów. Firma Soletanche jest odpowiedzialna za realizację robót w powyższej technologii oraz wykonanie płyty dennej bunkru, wraz z 17 baretami (fundamentami specjalistycznymi wykonanymi również w technologii ścian szczelinowych), które mają za zadanie przeniesienie obciążeń z nadziemnej części bunkra i obiektów sąsiednich. Prace realizowane są w ramach kontraktu podwykonawczego z firmą Strabag, które jest podwykonawcą dla konsorcjum firm z grupy Doosan.

Zrealizowano w 100% zakres związany z wykonaniem ścian szczelinowych Wraz z postępem prac ziemnych związanych z wykopem będą sukcesywnie realizowane kotwy gruntowe – prętowe. Kotwienie zaplanowane jest na dwóch poziomach. Większość kotew będzie realizowana jako kotwy stałe. W celu zapewnienia stateczności konstrukcji w fazie tymczasowej zostaną zamontowane tymczasowe rozpory stalowe. Płytę fundamentową bunkra będziemy posadawiać na poziomie średnim -12,8 metra – wyjaśnia Jacek Zdunek, Project Maneger, Soletanche Polska Soletanche jest doświadczonym wykonawcą konstrukcji podziemnych.

Oprócz bunkra wykonanego w technologii ścian szczelinowych realizowane są również inne elementy infrastruktury ekociepłowi z wykorzystaniem baret przenoszących ponadprzeciętne obciążenia. Cieszymy się, że kolejny raz możemy przysłużyć się środowisku realizując fundamenty obiektów wspierających strategię proekologiczną – mówi Piotr Szturmowski, Dyrektor Oddziału Północ, Soletanche Polska.

Instalacja termicznego przekształcania odpadów w Olsztynie, współfinansowana przez UE, będzie spełniać wszystkie europejskie wymagania w zakresie recyklingu i przetwarzania odpadów, jednocześnie przestrzegając limitów emisji zgodnie z nowymi dokumentami BREF (odniesienie do najlepszych dostępnych technik).

Nowa ITPO, którego zakończenie budowy planowane jest na 2023 r., będzie w stanie przetworzyć rocznie do 110 tyś. ton paliwa z odpadów (RDF) wytwarzanych przez mieszkańców Warmii i Mazur. Pokrywając około 30% zapotrzebowania na ciepło w regionie, ta nowoczesna ekociepłownia pomoże zastąpić moce z produkcji węglowej elektrociepłowni Michelin planowanej do trwałego wyłączenia w najbliższej przyszłości. Realizowana inwestycja zapewni stałe, niezawodne i bezpieczne dostawy ciepła dla mieszkańców Olsztyna. Jednocześnie wykorzystanie energii zawartej w odpadach stanowi zrównoważoną alternatywę dla paliw kopalnych przy równoczesnym zmniejszeniu powierzchni składowisk.

Na czym polega technologia ścian szczelinowych? Ściany szczelinowe to żelbetowe konstrukcje wykonywane w gruncie wykorzystywane jako pionowe obudowy głębokich wykopów. Technologia wykonywania zakłada prowadzenie wykopu wąskoprzestrzennego specjalnym chwytakiem hydraulicznym lub mechanicznym. Z postępem usuwania urobku z wykopu wypełnia się go zawiesiną bentonitową, która zabezpiecza wykop przed obsypaniem gruntu ze ścian wykopu.

Po osiągnięciu projektowej głębokości ściany szczelinowej następuje instalacja kosza zbrojeniowego i betonowanie metodą „contractor”. Soletanche Polska wykonuje ściany szczelinowe w technologii CWS® (continuous water stop).

Stateczność ściany zapewniana jest przez rozpory stalowe, stropy rozporowe, kotwy gruntowe lub kombinacje tych metod.

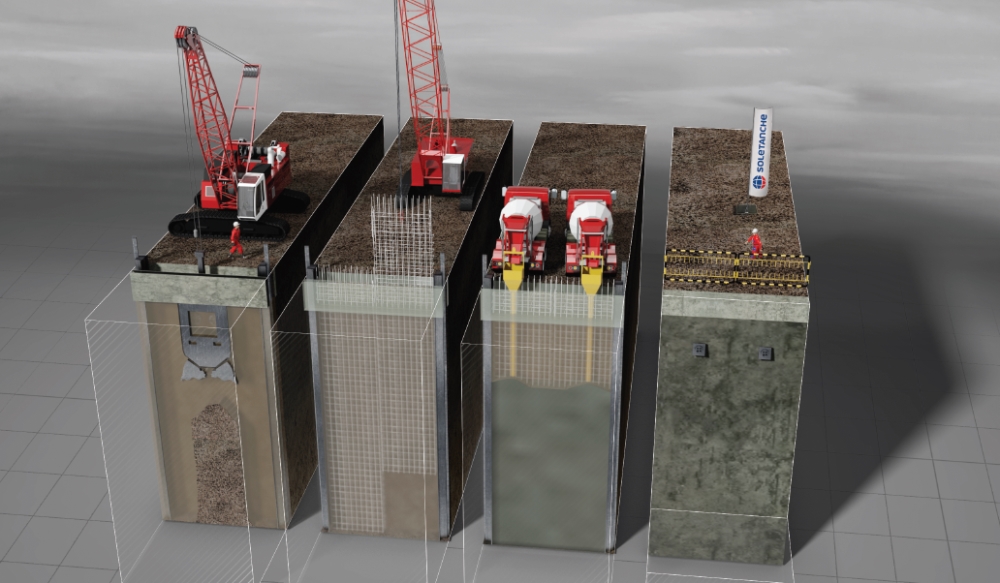

Opis procesu wykonywania ścian szczelinowych wraz z modelem 3D:

1. Faza Pierwsza od lewej - Wykonanie murków prowadzących - liniowe elementy betonowe wyznaczające geometryczne położenie ściany szczelinowej, ograniczają odchylenie chwytaka w pierwszym etapie wykonywania wykopu szczelinowego oraz zapewniają stateczność ścian wykopanej szczeliny w jej górnej, przypowierzchniowej części. Następnie za pomocą charakterystycznego chwytaka (łyżki z tzw. szczęką) głębiona jest sekcja. Wraz z postępem wydobywania urobku, sekcja szczeliny zostaje wypełniona zawiesiną bentonitową zabezpieczającą wykop przed osuwaniem się gruntu do jego wnętrza 2. Faza Druga od lewej - Wprowadzanie zbrojenia - zbrojenie w postaci szkieletów wprowadza się na określoną głębokość do szczeliny wypełnionej zawiesiną bentonitową .Prefabrykaty zbrojeniowe skonstruowane są tak aby umożliwić swobodny przepływ betonu i centryczne położenie zbrojenia w szczelinie.

3. Faza Trzecia od lewej – Betonowanie sekcji - odbywa się metodą „contractor” czyli metodą betonowania podwodnego („beton do betonu”) przez leje rurowe na dno szczeliny wypełnionej zawiesiną bentonitową.

Z postępem betonowania i wzrostem poziomu betonu w szczelinie zawiesina jest odpompowywana. Betonowanie sekcji musi być przeprowadzone bez przerw, w ciągu jednego procesu.

4. Faza Czwarta od lewej – Kontrola jakości - w każdej fazie wykonywania ściany szczelinowej kontrolowana jest prawidłowość min. następujących parametrów: pionowość i głębokość otworu oraz jakość zawiesiny w trakcie prowadzenia wykopu i betonowania, położenie klatek zbrojeniowych, jakość betonu i stopień wypełnienia szczeliny.