Realizacje wielokondygnacyjnych obiektów kubaturowych z wielopoziomowymi garażami podziemnymi w zabudowie miejskiej stanowią zawsze niemałe wyzwanie. Towarzyszący temu wysoki poziom wód gruntowych jest dodatkowym aspektem, na który należy zwrócić uwagę. Od wielu lat firma Keller Polska oferuje swoim partnerom biznesowym kompleksowe, skrojone na miarę rozwiązania, tak, aby projekt zakończył się wspólnym sukcesem bez generowania ryzyka dla Klientów. Jest to możliwe dzięki wykwalifikowanej kadrze, szerokiej gamie oferowanych technologii oraz przemyślanym rozwiązaniom projektowym.

Ciekawym przykładem takiego projektu jest inwestycja Kamienna 145, którą realizowaliśmy dla jednego z największych deweloperów na polskim rynku - firmy LC Corp. Naszym zamawiającym była firma ARKOP. Na wspólny sukces złożyła się kombinacja kilku czynników: dobra współpraca, profesjonalizm oraz zastosowanie trzech kluczowych technologii:

• ścian szczelinowych, jako docelowej obudowy wykopu dla 2-kondygnacyjnego garażu podziemnego

• poziomej przesłony przeciwfiltracyjnej Soilcrete® w technologii Jet-Grouting

• mikropali kotwiących płytę fundamentową, jako zabezpieczenie przed niezrównoważonym wyporem.

Zastosowanie trzech powyższych rozwiązań technologicznych było kluczem do spełnienia wszystkich wymogów technicznych i użytkowych postawionych przez Zamawiającego oraz Inwestora. Wykonanie obwodowych ścian szczelinowych o łącznej długości przekraczającej 550 mb spełniło funkcję tymczasowej obudowy wykopu w pierwszej fazie budowy.

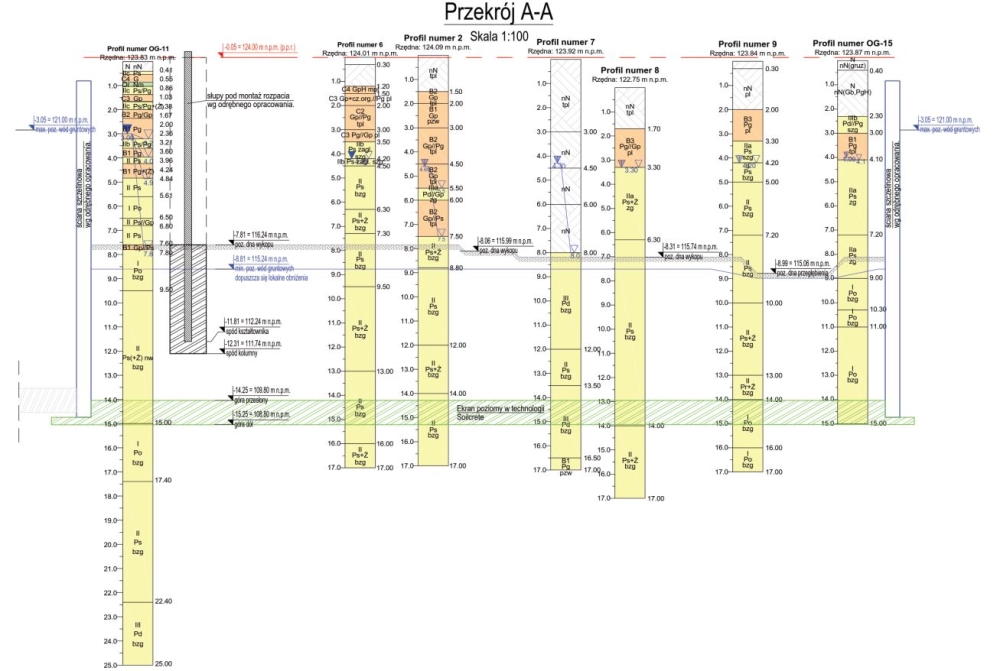

W fazie docelowej wykonane ściany szczelinowe pełnić będą funkcję zewnętrznych ścian konstrukcyjnych budynków A i B, które w rzucie mają odpowiednio wymiar: 59,70 m x 72,9 m i 46,10 m x 94,20 m, oraz ściany rozdzielającej obiekty. Grubość ściany szczelinowej wynosiła 600 mm, a jej głębokość do 15 m licząc od rzędnej platformy roboczej. Oprócz funkcji ścian konstrukcyjnych podziemia ściany szczelinowe odcinały boczny dopływ wód gruntowych do wykopu, których poziom poza obrysem ścian stabilizował się około czterech (w przegłębieniach ponad pięć) metrów ponad średnią rzędną docelowego dna wykopu budowlanego.

Rys. 1. Przekrój podziemia budynku B z warunkami gruntowymi.

Projekt wykonawczy Keller Polska

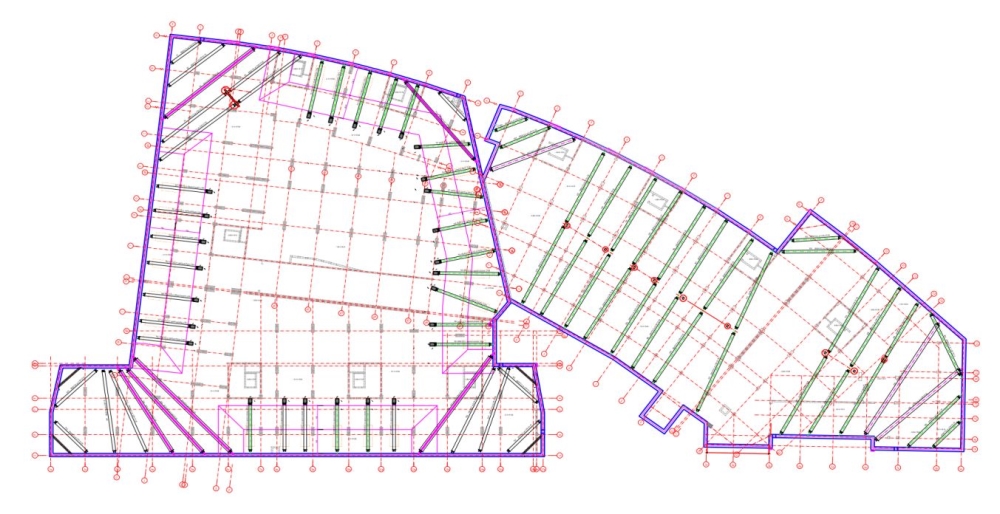

Tymczasowa stateczność ścian szczelinowych w przeważającym stopniu zapewniona została przez stalową konstrukcję rozparcia. Ze względu na geometrię budynku A konieczne było pozostawienie przypór ziemnych, co umożliwiło Generalnemu Wykonawcy wykonanie w kolejnym etapie części płyty fundamentowej w centralnej strefie obiektu, o którą następnie rozparto ściany szczelinowe.

W przypadku budynku B tymczasową konstrukcję rozparcia zainstalowano w jednym poziomie z zastosowaniem kilku podpór pośrednich.

Rys. 2. Rzut ściany szczelinowej i konstrukcji rozparcia budynku A i B.

Projekt wykonawczy Keller Polska

Z uwagi na grunty niespoiste zalegające w podłożu do głębokości przekraczającej 25 m, a także wobec braku ciągłej, naturalnej warstwy gruntów słabo-przepuszczalnych (np. gliny, iły) konieczne było wykonanie „sztucznej” i ciągłej poziomej przegrody słabo-przepuszczalnej. Jej zadaniem było odcięcie lub znaczne ograniczenie napływu wód gruntowych do wykopu i uniknięcie ewentualnego odwodnienia, którego lej depresji oddziaływałby negatywnie na obiekty leżące poza granicą działki inwestora. W tym celu na obszarze ograniczonym ścianami szczelinowymi zastosowano poziomą przesłonę przeciw-filtracyjną wykonaną w technologii wysokociśnieniowej iniekcji strumieniowej Soilcrete®.

Rys. 3. Wiertnica KB w trakcie formowania kolumny Soilcrete® w budynku A

W celu zapewnienia wymaganej jakości przesłony przeciwfiltracyjnej wykonano kolumny próbne przed przystąpieniem do prac zasadniczych. Kontrola kolumn próbnych umożliwiła weryfikację założonych parametrów iniekcyjnych i ich kalibrację w istniejących, rzeczywistych warunkach gruntowych.

Szczelność przesłony i znaczne ograniczenie filtracji wody do wykopu osiągnięto dzięki odpowiedniemu doborowi miąższości przesłony, średnicy kolumn oraz składu i właściwości fizykochemicznych iniektu. Wykonana przesłona przeciw-filtracyjna miała miąższość jednego metra i obejmowała swoim zasięgiem spód ścian szczelinowych umiejscowiony na głębokości około piętnastu metrów – rys. nr 1.

Po zakończeniu drugiego etapu prac Kellera Generalny Wykonawca przystąpił do odwadniania wykopu oraz robót ziemnych w budynku A. To był pierwszy test dla jakości naszych prac. Okazało się, że po odpompowaniu wód resztkowych

z wykopu o powierzchni przekraczającej 4.800 m2 wydatek z systemu odwodnienia wykopu budowlanego spadał poniżej zakładanej wartości i nie przekraczał 2-3m3/h. Wydatek systemu odwodnienia w budynku B o powierzchni wynoszącej około 3.000 m2 nie przekraczał 5m3/h. Trzeba zaznaczyć, że odwadnianie wykopu budynku B zbiegło się w czasie z dużą ilością opadów atmosferycznych, deszczu oraz śniegu z deszczem. Powyższe oznacza, że przyjęte rozwiązanie projektowe i techniczne sprawdziło się wzorowo, a warto nadmienić, że jest to pierwsza pozioma przesłona przeciw-filtracyjna we Wrocławiu wykonana w technologii kolumn dużych średnic.

Rys. 4. Budynek B - widok na trwające prace żelbetowe w wykonanej obudowie ze ścian szczelinowych (odpowiednio: budynek B, budynek A)

Ostatnim etapem prac zasadniczych Keller Polska było wykonanie mikropali kotwiących płytę fundamentową w obszarze, na którym zaprojektowano jedynie kondygnacje podziemne. Na części obiektu zwanej patio ciężar konstrukcji nie zrównoważy wyporu, co wymagało zaprojektowania oraz wykonania 102 sztuk mikropali kotwiących o długości sześciu metrów. Po upływie dwudziestu ośmiu dni Nadzór Inwestorski wskazał dwa mikropale, które poddano próbnym obciążeniom statycznym. Zbadano przemieszczenia oraz nośność na wyciąganie. Badania potwierdziły, że założenia projektowe zostały spełnione ze znacznym zapasem i Generalny Wykonawca mógł przystąpić do wykonania płyty fundamentowej pod patio obiektu.

Na każdym etapie realizacji musieliśmy zmierzyć się typowymi dla tego typu projektów problemami i uwarunkowaniami. Pierwszym z nich była jakość oraz nośność platform roboczych dla ciężkiego sprzętu. Całość prac była wykonywana na terenie będącym parkingiem dla samochodów osobowych, a na całej powierzchni parkingu znajdowały się wysepki zieleni oraz studzienki kanalizacyjne sieci odprowadzającej wody opadowe. Aby zapewnić bezpieczeństwo robót przeskanowano obszar prac pod kątem zalegania w gruncie niewybuchów. Dodatkowo, aby potwierdzić odpowiednią nośność platform roboczych, wykonaliśmy kilkanaście odkrywek kontrolnych, usunęliśmy studzienki kanalizacyjne, uzupełniliśmy lokalne pustki oraz przeprowadziliśmy badania kontrolne przy wykorzystaniu płyty VSS. Wszystkie te działania miały na celu zapewnienie odpowiedniej jakości platformy roboczej, aby wszystkie prace przebiegły bezpiecznie i sprawnie.

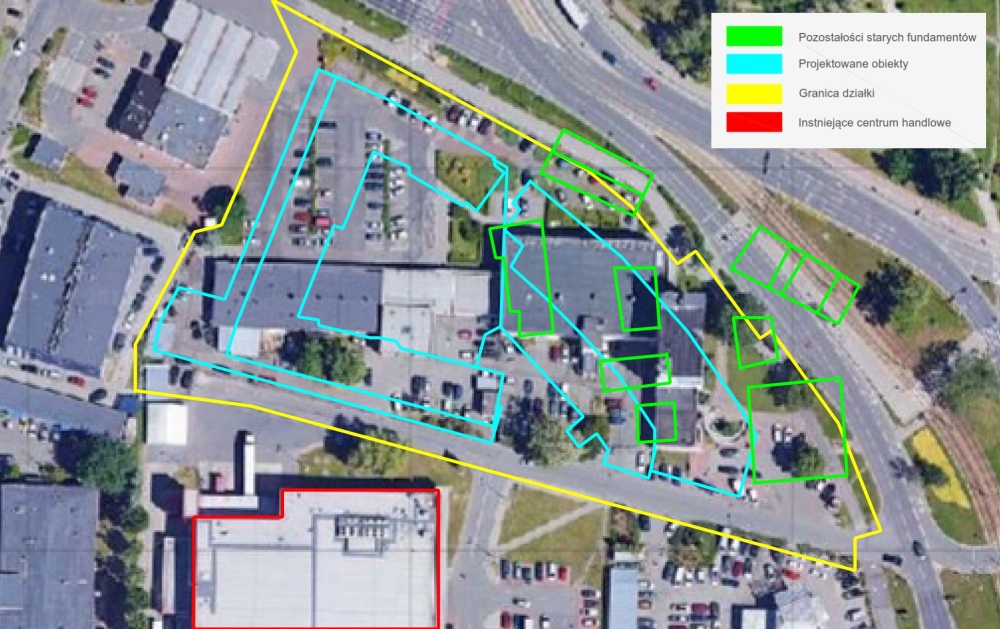

Kolejnym czynnikiem ryzyka, który musieliśmy rozważyć było usytuowanie placu budowy. Całość prac prowadzona była na działce o kształcie klina znajdującego się pomiędzy dwiema ulicami, o dużym natężeniu ruchu, z czynną komunikacją miejską (przystanki autobusowe i tramwajowe), centrum handlowym oraz stacją paliw. Takie sąsiedztwo budowy utrudniało komunikację obsługujących ją pojazdów i stanowiło spore wyzwanie logistyczne. Konieczne było kierowanie ruchem oraz zapewnienie czystości na drogach dojazdowych w szczególności w okolicach wjazdów i wyjazdów, tak, aby ruch pieszych pozostawał bezpieczny i niezagrożony.

Sporym wyzwaniem okazały się także zalegające na głębokości około 6 m pozostałości starych fundamentów z lat przedwojennych, których lokalizację przedstawiono na poniższej grafice – rys. nr 3. Południowa część Wrocławia, gdzie zlokalizowana jest inwestycja, była w czasie drugiej wojny światowej areną działań wojennych. Większość istniejących budynków została zniszczona.

Po zakończeniu wojny usunięto jedynie pozostałości konstrukcji z części nadziemnych. Wszystko, co pierwotnie zalegało w gruncie: pozostałości fundamentów, ściany piwnic, mury oporowe, infrastruktura podziemna czekało na usunięcie do czasu realizacji opisywanej inwestycji.

Na podziemne pozostałości natrafialiśmy co kilka dni, co w znacznym stopniu utrudniało prowadzenie prac.

Rys. 5. Orientacyjna lokalizacja zalegających w gruncie pozostałości fundamentów. Opracowanie wspólne Keller Polska oraz ARKOP

Bardzo krótki harmonogram projektu, wysokie wydajności przyjęte na każdym etapie prac oraz ostry reżim technologiczny narzucały na dostawców koszy zbrojeniowych, mieszanek betonowych oraz cementów obowiązek terminowych i ilościowych dostaw, co w sezonowym szczycie produkcyjnym było dużym wyzwaniem.

Dzięki odpowiedniemu planowaniu oraz koordynacji prac i dostaw udało się osiągnąć zamierzone cele oraz spełnić wymagania Generalnego Wykonawcy w zakładanym terminie umownym.