Poprowadzoną po nowym śladzie obwodnicą Radomia w ciągu drogi ekspresowej S7 kierowcy pojechali 12 dni przed terminem – w drugiej połowie października. Ten przełomowy moment w podróżach między Warszawą a Kielcami i Krakowem poprzedziły skomplikowane prace trwające od 2015 roku. Wzmacnianiem gruntu zajmowała się firma Keller Polska. Zastosowano trzy różne technologie.

W 2015 r. GDDKiA ogłosiła rozpoczęcie budowy 25-cio kilometrowej obwodnicy Radomia w ciągu trasy ekspresowej S7. Inwestycja jest na całym swoim przebiegu zbudowana po nowym śladzie. Nowa obwodnica wpłynęła na poprawę komfortu i bezpieczeństwa mieszkańców Radomia, rozwój regionu, ale przede wszystkim poprawiła płynność ruchu tranzytowego w kierunku Krakowa i Warszawy. Dzięki zaangażowaniu wielu firm realizujących inwestycję, w tym Keller Polska, udało się oddać do użytku trasę główną na 12 dni przed terminem.

Rys. 1: Przebieg trasy obwodnicy Radomia z lokalizacją wzmocnień zrealizowanych przez Keller Polska

W ramach budowy, powierzono firmie Keller wykonanie wzmocnienia podłoża gruntowego w lokalizacjach, gdzie rozpoznano złożone warunki gruntowe lub występowanie gruntów słabonośnych. Tym sposobem zastosowano trzy odmienne technologie w celu jak najlepszego dostosowania do warunków lokalnych (obciążenia konstrukcji, parametry wytrzymałościowe gruntów, czas wykonania).

W pierwszej kolejności przystąpiono do realizacji pali prefabrykowanych 40x40 cm pod przyczółki obiektu inżynierskiego WS-18, gdzie rozpoznano podłoże uwarstwione – piaski średnio zagęszczone, organikę, gliny piaszczyste. Przed przystąpieniem do robót zasadniczych wykonano pale testowe, na których wykonano badania w celu zweryfikowania założeń projektowych z rzeczywistymi warunkami geologicznymi. Pale wbijane były za pomocą kafara na głębokość około 12 m. Dla posadowienia obiektu WS-18 wykonano 191 sztuk pali prefabrykowanych o łącznej długości 2292 mb.

Analogiczne rozwiązanie projektowe zastosowano nad rzeką „Radomka”, gdzie zaprojektowano i wbito pale prefabrykowane pod przyczółki oraz 5 podpór obiektu inżynierskiego MS-5. W tym przypadku problemem było występowanie w podłożu gruntów organicznych o dużej miąższości oraz wysokie zwierciadło wody gruntowej. Tu również przed przystąpieniem do robót zasadniczych wykonano pale testowe, na podstawie których zweryfikowano założenia projektowe. Łącznie dla posadowienia obiektu MS-5 wykonano 667 sztuk pali prefabrykowanych o długościach jednostkowych ok. 9÷10 m o łącznej długości 5434 mb.

Niewątpliwymi zaletami technologii wbijanych pali prefabrykowanych są:

- czystość na placu budowy;

- wydajność;

- możliwość prowadzenia robót ziemnych / żelbetowych bezpośrednio po wbiciu pali;

- możliwość dobicia pali poniżej poziomu podłoża / platformy roboczej;

- niezależność od dostaw materiału – pale można złożyć na budowie z wyprzedzeniem;

- możliwość łączenia prefabrykatów, co daje duże możliwości co do długości elementów;

- możliwość określenia nośności pali na bieżąco na podstawie dostępnych wzorów;

- możliwość wykonania badań odbiorczych, próbnych obciążeń pali praktycznie bezpośrednio po zakończeniu robót palowych na danym obiekcie (przy palach prefabrykowanych nie ma konieczności oczekiwania na dojrzewanie betonu).

Fot. 1. Instalacja pali prefabrykowanych ze stabilnej platformy roboczej

W przypadku obiektu MS-13 rozpoznanie podłoża gruntowego wykazało ,do głębokości około 4,5 m, występowanie luźnych piasków oraz miękkoplastycznej gliny piaszczystej. W celu wzmocnienia podłoża pod przyczółkami tego obiektu zastosowano kolumny DSM o średnicy 1000 mm w ilości 132 sztuk o łącznej długości ok. 735 mb. Technologia DSM doprowadza do radykalnego poprawienia właściwości mechanicznych istniejącego podłoża gruntowego, które po wymieszaniu z cementem przybiera formę tzw. cementogruntu.

Wgłębne mieszanie gruntu „in situ” systemem Kellera: DSM – wet, polega na wprowadzeniu w podłoże mieszadła o specjalnej konstrukcji, składającego się z żerdzi wiertniczej, belek poprzecznych i dysz iniekcyjnych. Wiercenie odbywa się bez wstrząsów i jest wspomagane wypływem zaczynu cementowego z tzw. monitora, znajdującego się na końcu żerdzi wiertniczej. Po osiągnięciu głębokości założonej w projekcie następuje faza formowania kolumn DSM. W tym czasie obracane i podciągane do góry mieszadło zapewnia równomierne wymieszanie zaczynu z gruntem. Skład i ilość pompowanego zaczynu dostosowuje się do wymaganych właściwości cementogruntu.

Fot. 2. Formowanie kolumn DSM

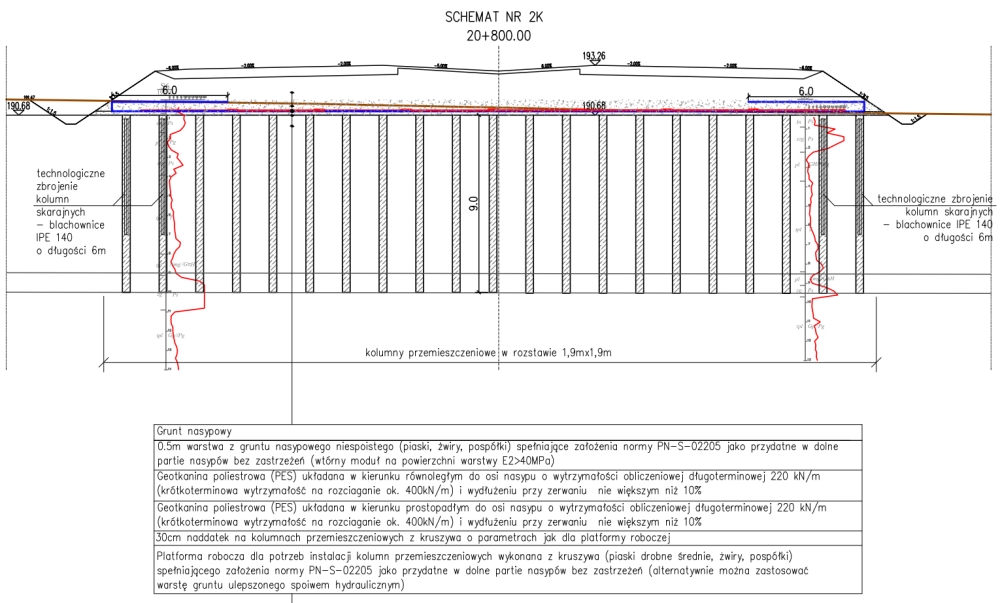

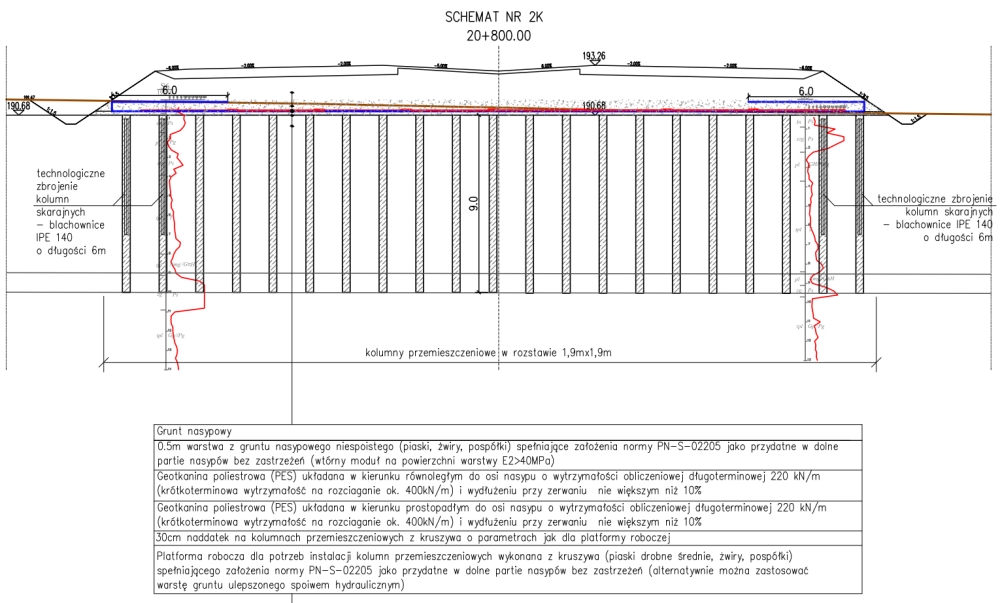

Kolejną zastosowaną na danej inwestycji technologią wzmocnienia były kolumny betonowe formowane in-situ przy użyciu głowicy przemieszczeniowej pod nasypem drogowym w km 20+680 do km 21+100. Technologia kolumn o kontrolowanej sztywności (ang. CSC – Controlled Stiffness Column) jest metodą wzmocnienia gruntu polegającą na wykonaniu kolumn tworzących wraz z otaczającym podłożem kompozyt o sztywności większej od sztywności gruntu. W tym przypadku zaprojektowano stały rozstaw kolumn w siatce 1,9 x 1,9 m. Długość kolumn została dostosowana do miąższości zalegających w podłożu warstw gruntów słabonośnych - organicznych. Założeniem było wykonanie kolumn z zagłębieniem w warstwę gruntów nośnych na min. 1,5-3 m (grunty piaszczyste lub gliny piaszczyste min. o konsystencji twardoplastycznej). Łącznie wykonano 4738 sztuk kolumn przemieszczeniowych o długościach jednostkowych od ~4 m do ~12 m o sumarycznej długości 46726 mb.

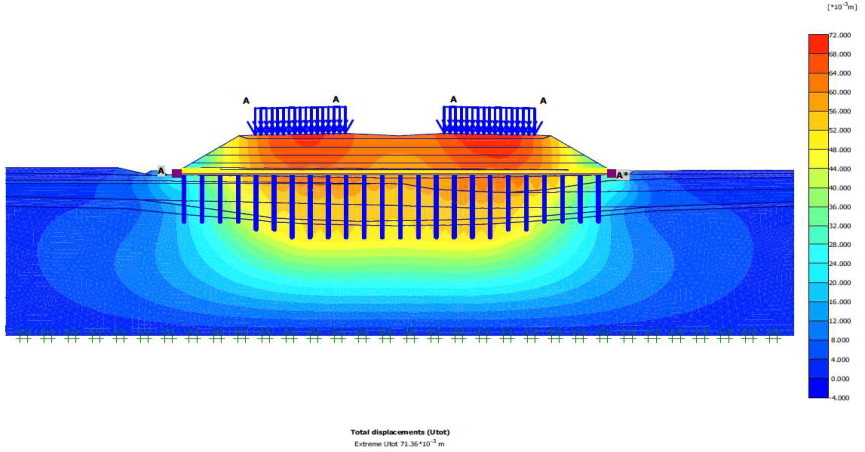

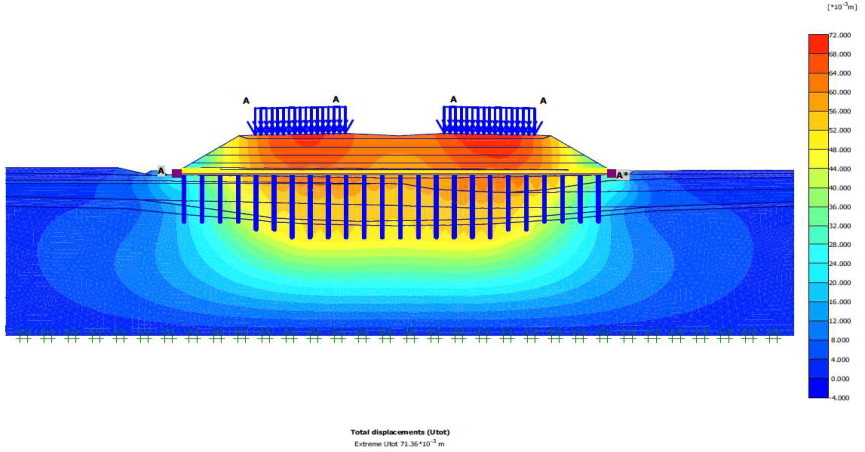

Rys. 2. Typowy przekrój obliczeniowy osiadania nasypu posadowionego na kolumnach CSC

Rys. 3. Typowy przekrój konstrukcji nasypu posadowionego na kolumnach betonowych

Zaletami kolumn przemieszczeniowych CSC są:

- brak urobku wydobywanego na powierzchnię;

- brak niekorzystnych oddziaływań na sąsiadujące obiekty podczas wykonywania kolumn w technologii wkręcanej;

- brak rozluźnienia gruntu podczas wykonywania kolumn;

- jednorodny charakter pracy wzmocnionego podłoża;

- możliwość zachowania bezpośredniego charakteru posadowienia nasypu (przy zastosowaniu materaca / podbudowy) przy jednoczesnym spełnieniu SGU w zakresie osiadania nasypu;

- niskie zużycie materiału w porównaniu z kolumnami wykonywanymi w innych technologiach;

- duża szybkość wykonania.

Fot. 3. Wykonawstwo kolumn CSC